Qual é a função de um conector hermeticamente selado?

2025.09.11

2025.09.11

Notícias da indústria

Notícias da indústria

1. O que é ueu conector hereueticamente selado ?

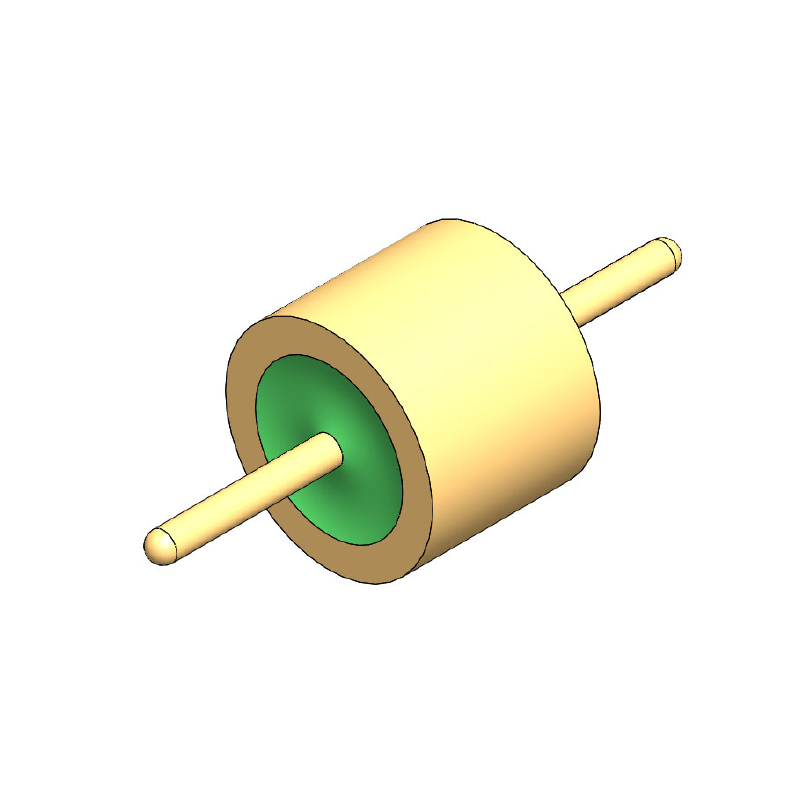

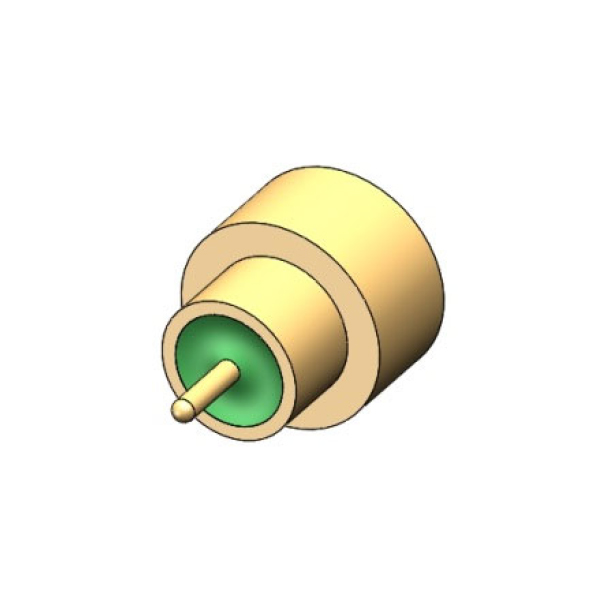

Um conector hermeticamente selado é um dispositivo de conexão especializado que transmite energia, sinais ou fluidos, ao mesmo tempo que evita efetivamente o vazamento ou intrusão de gases, líquidos ou contaminantes através da interface. Através de um projeto estrutural preciso e da seleção de materiais, ele forma uma barreira de vedação confiável nas juntas, como entre plugues e tomadas, ou entre invólucros e cabos, garantindo operação estável em ambientes agressivos, como aqueles caracterizados por umidade, alta pressão, ambientes corrosivos ou vácuo. Uma vedação hermética é uma estrutura ou tecnologia de vedação que isola efetivamente ar, gás ou outros meios gasosos, garantindo que o desempenho de um recipiente ou sistema selado não seja afetado pela entrada de ar ou gás externo durante a operação. As vedações herméticas são normalmente usadas em aplicações onde é crucial manter um ambiente interno estável para evitar vazamento de gás ou contaminação.

O núcleo de um conector hermético reside na sua capacidade de vedação hermética. Essa capacidade é alcançada usando técnicas como vedações de borracha, soldagem de metal, sinterização de vidro ou encapsulamento para bloquear os caminhos de penetração das moléculas de gás em nível microscópico. Por exemplo, os conectores de alta tensão em baterias automotivas usam vedações de silicone multicamadas para proteger contra água e poeira, enquanto as válvulas de combustível em espaçonaves dependem de uma fusão de metal e vidro em nível molecular para manter o vácuo do espaço. Esta vedação não só evita a intrusão de vapor de água e poeira externos, mas também evita o vazamento de meios internos (como gases inflamáveis e líquidos corrosivos), garantindo assim a segurança do sistema e prolongando a vida útil dos componentes.

Componentes básicos de um conector selado

Componentes de conexão: pinos, soquetes e invólucros (transmissão de sinais/energia/fluidos).

Componentes de vedação: anéis de vedação, composto de encapsulamento e camadas de solda (fornecendo isolamento do meio).

Funções principais

Prevenção de vazamento: Evita vazamento interno de gás/líquido (por exemplo, sensores de gás e sistemas hidráulicos).

Prevenção contra intrusões: Isola umidade externa, poeira e gases corrosivos (por exemplo, eletrônicos externos e equipamentos químicos).

Manutenção de pressão: Mantém um vácuo estável ou um ambiente de alta pressão (por exemplo, naves espaciais e tubulações de refrigeração).

Conectores hermeticamente selados são uma característica fundamental dos conectores hermeticamente selados. Os conectores hermeticamente selados são categorizados em dois tipos: vedação estática e vedação dinâmica:

| Tipo de vedação | Método de implementação | Características técnicas | Aplicações típicas |

| Vedação estática | O-rings de borracha, juntas de metal | Confie na deformação por compressão para preencher lacunas, baixo custo | Chicotes elétricos automotivos, painéis de controle de eletrodomésticos |

| Vedação dinâmica | Vedações de eixo rotativo, vedações de fole | Permite movimento relativo enquanto mantém uma vedação, estrutura complexa | Juntas robóticas industriais, juntas rotativas hidráulicas |

| Selagem em nível molecular | Sinterização metal-vidro, soldagem a laser | Taxa de vazamento <10 ⁻⁸ Paii · m ³ /s, resistente a altas temperaturas e altas pressões | Válvulas de combustível de satélite, sensores de reatores nucleares |

Um conector hermeticamente selado funciona utilizando múltiplas camadas de barreiras físicas e propriedades de materiais para criar uma barreira de isolamento dielétrico confiável, garantindo ao mesmo tempo a transmissão adequada de energia, sinais ou fluidos. Essencialmente, utiliza mecanismos como deformação elástica, ligação em nível molecular e compensação dinâmica em cada interface de contato e lacuna estrutural dentro do conector para formar uma série contínua de linhas de vedação. Quando o conector é acoplado, a vedação de borracha deforma-se elasticamente sob pressão mecânica, preenchendo totalmente a lacuna anular entre o invólucro metálico e o cabo. A força resiliente gerada por esta deformação por compressão bloqueia efetivamente a penetração macroscópica de umidade e poeira. Para requisitos de vedação mais rigorosos, o metal é sinterizado com vidro ou cerâmica em altas temperaturas para formar uma ligação molecular densa. Essa estrutura de vedação porosa e fundida pode manter as taxas de vazamento em níveis extremamente baixos e até mesmo resistir à difusão de gases em ambientes espaciais. Para cenários de vedação dinâmica que exigem movimento relativo, as vedações em labirinto aumentam significativamente a resistência à permeação ao projetar canais de gás tortuosos. As vedações de fluidos magnéticos usam campos magnéticos para confinar fluidos nanomagnéticos, formando uma vedação fluida e líquida entre componentes rotativos. Todo o sistema de vedação adota frequentemente um design de proteção múltipla, respondendo a ameaças de penetração de diferentes escalas, de fora para dentro. Ao mesmo tempo, ele se adapta aos desafios de vedação trazidos pelas mudanças de temperatura e pressão, combinando o coeficiente de expansão térmica do material e otimizando a força de pré-carga, conseguindo, em última análise, uma vedação estável e de longo prazo do conector em ambientes complexos.

2. Pontos-chave para selecionar e manter conectores selados

A seleção e manutenção de conectores selados impactam diretamente na confiabilidade, vida útil e segurança do seu equipamento. Compreender os fatores de seleção e as recomendações de manutenção pode ajudar a garantir a operação estável do conector em ambientes adversos.

A seleção do conector hermeticamente selado correto requer consideração abrangente de vários fatores-chave, incluindo o ambiente de aplicação, requisitos de desempenho, compatibilidade de materiais e confiabilidade a longo prazo. Primeiro, as condições ambientais do cenário de aplicação específico devem ser claramente definidas, incluindo faixa de temperatura, umidade, pressão, meio corrosivo e vibração mecânica. Por exemplo, ambientes químicos de alta temperatura e alta pressão exigem vedações de PTFE resistentes à corrosão e carcaças de aço inoxidável, enquanto equipamentos de águas profundas exigem impermeabilização com classificação IP68 e designs resistentes à pressão. Em segundo lugar, a tensão e a capacidade de transporte de corrente do conector, bem como a compatibilidade de fluidos, devem ser determinadas com base nos requisitos de transmissão elétrica ou de fluido. Por exemplo, os sistemas de alta tensão em veículos eléctricos requerem isolamento especializado, enquanto os dispositivos médicos requerem materiais biocompatíveis. A escolha da tecnologia de vedação também é crucial. Os anéis de vedação de borracha padrão são adequados para resistência de baixo custo à poeira e à água, enquanto a sinterização de metal-vidro ou soldagem a laser são usadas para requisitos de estanqueidade ultra-elevados de nível aeroespacial. O design mecânico do conector também é crucial, incluindo detalhes como vida útil do acoplamento, método de travamento (por exemplo, o travamento rosqueado é mais resistente à vibração do que o travamento por encaixe) e recursos de inserção anti-encaixe. Além disso, considere os requisitos de conformidade para certificações do setor, como classificações de proteção IP, certificação à prova de explosão ATEX ou padrões militares MIL-STD. Ao selecionar um fornecedor, equilibre a alta confiabilidade das marcas de nível industrial com as vantagens de custo dos produtos de consumo. Soluções personalizadas podem ser necessárias para condições operacionais especializadas. Finalmente, recomenda-se garantir a racionalidade da seleção através de verificações práticas, tais como testes de estanqueidade, testes de envelhecimento ambiental e testes de vida útil do plug-in. Ao mesmo tempo, estabeleça um sistema de manutenção que verifique regularmente o estado das vedações, limpe os contatos e padronize a operação. Isso garante que você realmente selecione um conector selado que atenda às necessidades atuais e resista a testes de longo prazo.

Escolhendo a tecnologia de vedação correta:

| Tecnologia de vedação | Vantagens | Aplicativos |

| O-rings de borracha | Baixo custo, fácil de substituir | Eletrônica de consumo, equipamentos industriais |

| Sinterização metal-vidro | Estanqueidade ultra-alta (<10⁻⁸ Pa·m³/s) | Aeroespacial, equipamento de vácuo |

| Envasamento de resina epóxi | Preenche completamente as lacunas, à prova de umidade | Sensores subaquáticos, iluminação LED |

| Selos de fole | Resistência a altas temperaturas e pressão | Tubulações químicas, válvulas de alta temperatura |

A manutenção de conectores vedados é crucial para garantir uma operação confiável a longo prazo, com foco na manutenção do desempenho da vedação, da integridade estrutural mecânica e da estabilidade do contato elétrico. A manutenção de rotina começa com a inspeção regular das vedações para detectar sinais de endurecimento, rachaduras ou deformação permanente. Especialmente para conectores usados em temperaturas extremas ou ambientes quimicamente corrosivos, a substituição da vedação é recomendada a cada 6 a 12 meses. A limpeza e a manutenção requerem ferramentas especializadas, como um algodão embebido em álcool para remover os óxidos de contato e uma graxa à base de silicone para manter as vedações de borracha (lubrificantes à base de óleo mineral são estritamente proibidos). Além disso, inspecione cuidadosamente as roscas da caixa ou o mecanismo de travamento de encaixe quanto a folgas. A estanqueidade de áreas críticas pode ser testada quantitativamente usando o método de queda de pressão ou um espectrômetro de massa de hélio. O reparo imediato é necessário se a taxa de vazamento exceder o valor padrão de 10⁻⁵ Pa·m³/s. Em relação aos procedimentos operacionais, a inserção e remoção vertical devem ser rigorosamente respeitadas para evitar desgaste enviesado. As tampas contra poeira devem ser instaladas quando não estiverem em uso por longos períodos, e os conectores devem ser imediatamente selados com tampas protetoras após a desmontagem. Diferentes tipos de vedações exigem manutenção diferenciada: os conectores vedados com borracha devem ser protegidos contra o envelhecimento UV, as vedações metálicas soldadas devem ser monitoradas quanto a trincas por fadiga térmica e as vedações encapsuladas devem ser monitoradas quanto a trincas colóides. Estabelecer um registro de manutenção abrangente, documentando cada inspeção de parâmetros de vedação, peças de reposição e anormalidades, é crucial para manutenção preditiva e rastreamento de falhas. Através do gerenciamento sistemático da manutenção, a vida útil dos conectores selados pode ser estendida em mais de 30%, reduzindo o risco de falhas do sistema devido a falhas na vedação.

Resumo de manutenção de conectores selados:

| Itens de manutenção | Operações específicas | Precauções |

| Inspeção do anel de vedação | - Inspecione visualmente quanto a rachaduras, deformações e endurecimentos. - Teste manualmente a recuperação elástica. | - Substituir a cada 6 meses em ambientes extremos (alta temperatura/corrosão química). - Utilize anéis de vedação do mesmo material na substituição. |

| Limpeza de contato | - Limpe os contatos metálicos com um algodão embebido em álcool anidro. - Limpe camadas de óxido teimosas com uma pasta condutora dedicada. | - Não raspe com escova de metal. - Aplique uma fina camada de graxa de silicone condutora após a limpeza (use com cuidado para conectores de sinal de alta frequência). |

| Teste de estanqueidade | - Aplicação geral: Método Bubble (testes subaquáticos). - Requisitos de alta precisão: espectrômetro de massa de hélio ( ≤ 10 ⁻⁶ Paii · m ³ /s). | - A pressão de teste deve ser 1,5 vezes a pressão operacional. - Mantenha uma temperatura ambiente de teste estável. |

| Manutenção de estrutura mecânica | - Verifique a força de aperto da rosca/clip. - Verifique se a carcaça está livre de rachaduras e deformações. | - Apertar as roscas com uma chave dinamométrica (consultar as normas do fabricante). As caixas deformadas devem ser substituídas. |

| Lubrificação e Manutenção | - Aplique graxa à base de silicone na ranhura de vedação. - Aplicar inibidor de ferrugem nas roscas metálicas. | - O uso de graxa não deve exceder 30% do volume da ranhura. - Não utilize inibidores de ferrugem que contenham enxofre ou cloro (podem corroer metais). |

| Gerenciamento de armazenamento | - Instale tampas contra poeira para armazenamento a longo prazo. - Manter a umidade ambiente <60% e a temperatura -10-40 ° C. | - Armazene as vedações soltas (para evitar compressão prolongada). - Teste de inicialização a cada três meses. |

| Especificações operacionais | - Mantenha o alinhamento axial durante a inserção e remoção. - Desbloqueie componentes com mecanismos de travamento. | - Não insira ou remova componentes enquanto estiver ligado (conectores de alta tensão). - Reaperte os componentes após inserção ou remoção em ambientes vibratórios. |

| Registros de falhas | - Registre parâmetros como taxa de vazamento e resistência de contato para cada sessão de manutenção. - Estabelecer um arquivo de rastreabilidade para peças substituídas. | - Os dados anormais devem ser marcados com um aviso vermelho. - Reportar componentes defeituosos do mesmo lote ao fornecedor. |

3. Como prolongar a vida útil dos conectores selados?

Para prolongar efetivamente a vida útil dos conectores selados, é necessário um gerenciamento abrangente de otimização, desde a seleção do projeto até a manutenção de rotina. Ao implementar medidas preventivas apropriadas, não só a vida útil dos conectores selados pode ser prolongada em 50%-80%, mas a taxa de falhas repentinas também pode ser reduzida em mais de 90%. A chave reside no estabelecimento de um sistema de gestão refinado ao longo de todo o ciclo de vida para evitar que potenciais modos de falha ocorram na fonte. Para equipamentos críticos, recomenda-se um projeto de redundância de vedação dupla. Mesmo que a vedação primária falhe, uma vedação reserva pode manter a operação do sistema, economizando um tempo valioso para reparos.

(1) Seleção científica e otimização de design

Durante a fase de seleção, deve ser reservada uma margem de desempenho de 20% a 30%. Por exemplo, num ambiente húmido, deve ser seleccionado um padrão de protecção IP um nível superior à exigência real.

Combine o melhor material de vedação para diferentes condições de trabalho: o perfluoroelastômero PTFE ou FFKM é usado para ambientes químicos, vedações de fole de metal são usadas para cenas de alta temperatura e conchas de liga de titânio são consideradas para aplicações em alto mar.

Priorize modelos com contatos autolimpantes e designs infalíveis para reduzir danos causados por erros operacionais humanos.

Para ambientes de vibração, recomenda-se selecionar produtos com mecanismos de travamento duplo, como métodos de fixação de compósitos de encaixe por rosca.

(2) Instalação e operação padronizadas

Ferramentas especializadas devem ser usadas durante a instalação. Use ferramentas como chaves dinamométricas para garantir que a força de aperto atenda ao padrão (geralmente 5-10N·m). A operação de entupir e desentupir deve seguir o princípio dos “três alinhamentos”: alinhamento axial, alinhamento angular e força balanceada para evitar desgaste irregular da superfície de vedação causado pela inserção oblíqua. Os conectores de alta tensão devem seguir rigorosamente o processo de "desligar antes da operação" para evitar a erosão do arco da interface de vedação. Para conectores multi-core, recomenda-se usar um método de conexão e desconexão passo a passo, primeiro conecte os pinos guia e depois complete a conexão do corpo principal.

(3) Manutenção e assistência sistemática

Estabeleça um sistema de manutenção de três níveis: inspeção diária (aparência, força de inserção e remoção), manutenção regular (lubrificação trimestral da vedação) e revisão anual (teste de estanqueidade).

Use técnicas de manutenção preditiva, como a instalação de sensores de temperatura e umidade para monitorar mudanças ambientais dentro da câmara selada.

Use um kit de limpeza dedicado durante a manutenção, incluindo uma escova antiestática, tecido não tecido e agente de limpeza de nível eletrônico.

A seleção do lubrificante deve considerar a faixa de temperatura: a graxa de silicone é usada para ambientes de baixa temperatura, enquanto a graxa de perfluoropoliéter é usada para ambientes de alta temperatura.

(4) Monitoramento inteligente de status

Instale sensores de deformação de fibra óptica em conectores principais para monitorar mudanças de pressão na superfície de vedação em tempo real. Use tecnologia de emissão acústica para detectar vazamentos microscópicos, que é 100 vezes mais sensível que o método tradicional de bolha. Estabeleça um modelo de gêmeo digital para prever a vida útil restante da vedação por meio da análise do espectro de vibração. Conduza análises de big data em dados históricos de falhas para otimizar os ciclos de manutenção e o gerenciamento de peças de reposição. Controle ambiental e gerenciamento de armazenamento. Armazenamento de longo prazo. Mantenha um ambiente ideal com umidade relativa de 40%-60% e temperatura de 15-25°C. Use um armário de armazenamento cheio de nitrogênio para evitar a oxidação das peças metálicas e guarde as peças de borracha longe da luz. Execute a ativação da energia a cada três meses para evitar o espessamento da película de óxido na superfície de contato. Estabeleça registros rigorosos de entrada e saída para garantir o primeiro a entrar, primeiro a sair e evitar o envelhecimento do estoque.

(5) Treinamento de pessoal e gestão da qualidade

Os operadores devem passar por uma certificação especial em tecnologia de vedação e dominar as técnicas corretas de instalação. Estabeleça um guia visual de operação e use a tecnologia AR para auxiliar na manutenção de conectores complexos. Implementar um sistema de rastreabilidade de qualidade, com cada conector possuindo um arquivo de currículo eletrônico independente. Conduza treinamentos regulares em análise de falhas para melhorar a previsão de falhas e os recursos de resposta a emergências.

Manutenção e cuidados regulares:

| Itens de manutenção | Guia de operação | Freqüência |

| Inspeção do anel de vedação | Observe quanto a endurecimento e rachaduras. Teste de recuperação elástica por pressão manual. | A cada 6-12 meses |

| Limpeza de contato | Limpe com um cotonete à base de álcool. Limpe camadas de óxido teimosas com pasta condutora. | A cada 3-6 meses ou se ocorrerem anormalidades |

| Lubrificação e Manutenção | Aplique graxa à base de silicone na ranhura do anel de vedação (≤ 30% do volume da ranhura). | Todos os anos ou após 500 ciclos de plug-in/plug |

| Teste de hermeticidade | Use o método de bolha (IP67 e inferior) ou espectrômetro de massa de hélio (requer alta precisão). | Todos os anos ou após manutenção. |

| Inspeção de Estrutura Mecânica | Confirme se o invólucro está livre de rachaduras, se as roscas estão soltas e se o mecanismo de travamento está funcionando corretamente. | A cada 6 meses |

Estratégia de aviso e substituição de falhas:

| Sintomas | Possíveis causas | Soluções |

| Maior resistência de conexão e desconexão | Selo seco ou contaminado | Limpe e lubrifique ou substitua a vedação |

| Mau contato/flutuação de sinal | Oxidação de contato ou falha de vedação | Limpe os contatos e verifique a estanqueidade |

| Vazamento de líquido/vazamento de ar da carcaça | Vedação deteriorada ou danificada | Substitua a vedação ou o conector inteiro |

4. Falhas comuns e soluções para conectores selados

Conectores selados são amplamente utilizados em aplicações industriais, automotivas, aeroespaciais e de equipamentos médicos. Sua função principal é garantir conexões elétricas estáveis e, ao mesmo tempo, proteger contra invasões ambientais (como água, poeira e produtos químicos). No entanto, no uso real, os conectores selados ainda podem apresentar diversas falhas devido ao projeto, aos materiais, à instalação ou a fatores ambientais, impactando o bom funcionamento do equipamento. Compreender as falhas comuns dos conectores selados e suas soluções, juntamente com as recomendações de manutenção preventiva, pode ajudar os usuários a melhorar a confiabilidade e a vida útil do conector.

Uma das falhas mais comuns de conectores selados é a falha na vedação, causando vazamento de líquido ou gás. A falha da vedação é normalmente causada por envelhecimento, deformação ou danos ao anel de vedação, como endurecimento, rachaduras ou deformação permanente do material de borracha após uso prolongado. A instalação inadequada também é um dos principais culpados, como alinhamento inadequado da vedação e compressão insuficiente ou excessiva, o que pode comprometer a vedação. A corrosão no invólucro do conector ou o desgaste da rosca também podem comprometer a vedação, especialmente em ambientes úmidos, com névoa salina ou quimicamente corrosivos. Flutuações extremas de temperatura e pressão também podem fazer com que o material de vedação se expanda ou contraia, reduzindo o desempenho da vedação. As soluções para esse problema incluem a seleção de materiais de vedação de alto desempenho (como fluoroelastômero, borracha de silicone e outros materiais resistentes a produtos químicos e altas temperaturas), seguindo rigorosamente as especificações de instalação (como o uso de uma chave dinamométrica para garantir compressão uniforme) e a otimização do projeto da estrutura de vedação (como o uso de anéis de vedação duplos ou a combinação de compostos de encapsulamento para maior proteção). Para ambientes corrosivos, devem ser preferidos materiais de carcaça resistentes à corrosão, como aço inoxidável e ligas niqueladas.

O mau contato elétrico é outra falha comum, manifestando-se como interrupção instável ou completa da transmissão do sinal. O desempenho elétrico dos conectores selados pode ser prejudicado pela entrada de água ou contaminantes (como névoa salina, óleo e poeira) na interface de vedação, especialmente em ambientes externos ou industriais. A oxidação ou o desgaste do revestimento em pinos e soquetes também podem aumentar a resistência de contato, levando à atenuação do sinal ou à geração de calor. Além disso, a vibração mecânica pode causar o afrouxamento dos terminais, agravando ainda mais os problemas de contato. Para resolver esse problema, selecione conectores com classificações de proteção IP67/IP68 para garantir que seu desempenho de vedação atenda aos requisitos do ambiente operacional. O revestimento de ouro ou prata pode melhorar significativamente a resistência à corrosão e a condutividade no design do terminal. Para ambientes de alta vibração, os conectores devem ser equipados com mecanismos de travamento confiáveis, como travas de rosca, travas de pressão ou dispositivos de travamento secundários, para evitar que os terminais se soltem.

Danos mecânicos também podem afetar a confiabilidade dos conectores selados. Impactoos externos ou manuseio inadequado podem causar rachaduras no invólucro do conector, especialmente em invólucros de plástico. O acoplamento e desacoplamento freqüentes podem acelerar o desgaste das vedações, reduzindo o desempenho da vedação. Conectores roscados selados podem sofrer desgaste, gripagem ou corrosão, especialmente em ambientes corrosivos ou de alta umidade. As soluções para problemas mecânicos incluem a seleção de materiais de alta resistência (como carcaças de metal ou plásticos de engenharia reforçados), a limitação dos ciclos de acoplamento e desacoplamento (ou o uso de materiais de vedação mais resistentes ao desgaste, como o poliuretano) e a aplicação de agentes antigripantes (como graxa de dissulfeto de molibdênio) nas roscas para reduzir o atrito e a corrosão.

A baixa adaptabilidade à temperatura é outro desafio para conectores selados. Em ambientes de alta temperatura, os materiais de vedação podem amolecer e perder elasticidade; em ambientes de baixa temperatura, podem tornar-se quebradiços, levando à falha da vedação. Além disso, diferenças nos coeficientes de expansão térmica entre diferentes materiais podem induzir tensões internas no conector, levando potencialmente a rachaduras ou deformações ao longo do tempo. Para melhorar a adaptabilidade à temperatura, escolha materiais de vedação com ampla faixa de temperatura, como borracha de silicone (resistente a temperaturas que variam de -60°C a 200°C). Em termos de projeto estrutural, podem ser feitas concessões para expansão térmica, ou estruturas de vedação flexíveis (como foles) podem ser usadas para absorver o estresse térmico.

A interferência eletromagnética (EMI) é particularmente proeminente em sinais de alta velocidade ou dispositivos altamente sensíveis. O desempenho da blindagem dos conectores selados pode ser reduzido por um projeto de vedação inadequado, como um aterramento deficiente do invólucro metálico ou camadas de blindagem descontínuas. Para lidar com a EMI, podem ser usados anéis de vedação condutores (como borracha revestida de metal) ou camadas de blindagem podem ser integradas no conector para garantir a compatibilidade eletromagnética em todo o caminho de transmissão. Além disso, o invólucro do conector deve fornecer contato de baixa impedância de 360° para otimizar a eficácia da blindagem.

A instalação e manutenção inadequadas também são os principais contribuintes para falhas nos conectores selados. Durante a instalação, anéis de vedação não lubrificados, instalados inversamente ou excessivamente torcidos podem comprometer o desempenho da vedação. O uso de agentes de limpeza incompatíveis (como ácidos fortes, bases ou solventes orgânicos) durante a manutenção pode corroer o material de vedação. Para evitar estes problemas, os operadores devem receber formação profissional e utilizar lubrificantes especializados (como massa de silicone) para reduzir a fricção e o desgaste. Ao limpar os conectores, use solventes neutros (como álcool isopropílico) e evite lavagem com alta pressão.

A manutenção preventiva é crucial para prolongar a vida útil dos conectores selados. As inspeções regulares são uma medida eficaz, como a utilização de testes de estanqueidade (como o método de queda de pressão) para verificar o desempenho da vedação ou medir a resistência de contato para avaliar o status da conexão elétrica. Em ambientes de alta umidade ou névoa salina, recursos de drenagem ou revestimentos anticorrosivos podem ser adicionados. Para aplicações com vibração frequente, devem ser preferidas estruturas de travamento resistentes à vibração e o aperto do conector deve ser inspecionado regularmente. O gerenciamento de peças de reposição também é crucial. As peças consumíveis (como vedações e mecanismos de travamento) devem ser estocadas e as peças de reposição devem ser feitas de materiais consistentes com o projeto original para evitar problemas de compatibilidade causados pela mistura de lotes diferentes.

As falhas dos conectores vedados são frequentemente causadas por falha na vedação, mau contato elétrico, danos mecânicos, baixa adaptabilidade à temperatura, interferência eletromagnética ou instalação e manutenção inadequadas. Através de seleção razoável, design otimizado, instalação padronizada e manutenção regular, a taxa de falhas pode ser significativamente reduzida, garantindo a operação estável a longo prazo do conector em ambientes especiais.

Tabela de falhas comuns de conectores selados:

| Tipo de falha | Possível causa | Impact | Solução |

| Falha no selo | Envelhecimento, deformação ou dano do anel de vedação; Instalação inadequada; Incompatibilidade material com a mídia | Intrusão de líquido/gás, resultando em curto-circuitos, corrosão ou degradação do desempenho | Substitua o anel de vedação; Instale corretamente; Selecione materiais compatíveis; Inspecione regularmente o selo |

| Mau contato | Oxidação de contatos; Desgaste de pinos/macacos; Contaminação (poeira, óleo) | Interrupção de sinal, aumento de resistência, instabilidade do dispositivo | Limpar contatos; Aplicar revestimento antioxidante; Substitua peças desgastadas; Mantenha um ambiente limpo |

| Corrosão | Exposição à umidade, névoa salina ou produtos químicos; Falha no selo | Ferrugem em peças metálicas, resultando em condutividade reduzida e até mesmo em curtos-circuitos | Selecione materiais resistentes à corrosão (como contatos folheados a ouro); Fortalecer as vedações; Use capas ou revestimentos protetores |

| Danos mecânicos | Força excessiva de inserção e remoção; Afrouxamento devido a vibração/choque; Carcaça rachada | Quebra do conector, mau contato ou falha completa | Regular a força operacional; Reforçar a instalação; Use design resistente a vibrações; Evite choques externos |

| Desempenho de isolamento degradado | Envelhecimento de materiais de isolamento; umidade ou contaminação; degradação devido a altas temperaturas | Aumento do risco de vazamento e curto-circuito | Substitua materiais de isolamento; mantenha seco e limpo; escolha materiais resistentes a altas temperaturas (como silicone ou Teflon) |

| Temperatura excessiva | Sobrecorrente; alta temperatura ambiente; alta resistência de contato | Envelhecimento acelerado ou mesmo derretimento do isolamento | Otimizar o projeto de dissipação de calor; reduzir a carga atual; escolha materiais de alta temperatura; monitorar a temperatura operacional |

| Desalinhamento de pino/soquete | Erros de montagem; deformação devido ao estresse mecânico | Conexão inadequada; pressão de contato insuficiente | Recalibrar; guias de uso; evitar deformação devido a forças externas |

| Corrosão química | Exposição a ácidos, álcalis, solventes, etc. | Dissolução ou fragilização do invólucro ou materiais de vedação | Selecione materiais resistentes a produtos químicos (como fluoroelastômero); evite contato com mídias prejudiciais |

| Interferência eletromagnética (EMI) | Danos no escudo; aterramento deficiente | Ruído de sinal ou erros de transmissão | Verifique a integridade do escudo; garantir um bom aterramento; selecione conectores com proteção EMI |

| Envelhecimento de materiais | Exposição prolongada aos raios UV, ozônio ou temperaturas extremas | Propriedades de vedação/isolamento degradadas e resistência mecânica reduzida | Substitua regularmente; selecione materiais resistentes ao envelhecimento (como borracha EPDM); evite a exposição a ambientes agressivos |

Notas Adicionais:

Manutenção Preventiva: Verifique regularmente as vedações, as condições de contato e a resistência do isolamento, especialmente em ambientes agressivos.

Recomendações de seleção: Escolha um conector com classificação IP (como IP67/IP68 à prova d'água), resistência à temperatura e resistência à corrosão com base no cenário de aplicação.

Padrões de teste: Testes de estanqueidade ao ar, testes de isolamento de alta tensão e testes de vibração podem detectar possíveis falhas com antecedência.

5. Perguntas frequentes (FAQ) sobre conector selado

(1). O que é um conector selado?

Um conector selado é um conector elétrico com propriedades à prova d'água, à prova de poeira e à prova de gás e geralmente é usado em ambientes agressivos (como ambientes externos, automóveis, indústria, navios, etc.). Seu desempenho de vedação é geralmente expresso em níveis IP (Ingress Protection), como IP67 (à prova de poeira e à prova d'água) ou IP69K (à prova d'água de alta tensão e alta temperatura).

(2). Quais são os principais cenários de aplicação de conectores selados?

Indústria automotiva: compartimento do motor, eletrônica do veículo, interface de carregamento

Equipamentos industriais: máquinas automatizadas, sensores, gabinetes de controle

Eletrônica externa: iluminação LED, câmeras de vigilância, equipamento solar

Marinha/aviação: conexões elétricas em ambientes úmidos e com névoa salina

Equipamentos médicos: ocasiões que requerem proteção contra intrusão de líquidos

(3). Como determinar se um conector selado falhou?

Inspeção física: se o anel de vedação está danificado, deformado ou envelhecido

Teste elétrico: aumento da resistência de contato, diminuição da resistência de isolamento

Anormalidade funcional: sinal instável, curto-circuito do equipamento ou circuito aberto

Teste ambiental: teste de estanqueidade (como detecção de pressão de ar)

(4). Quais são os materiais do anel de vedação para conectores selados? Como escolher?

Materiais comuns:

Borracha de silicone (VMQ): Resistente a altas temperaturas (-60°C ~ 200°C), adequada para automóveis e indústria

Borracha fluorada (FKM): Resistente a óleo e produtos químicos, adequada para indústria química e construção naval

Borracha EPDM: resistente ao ozônio e ao envelhecimento, adequada para equipamentos externos

NBR (borracha nitrílica): Baixo custo, adequado para impermeabilização geral contra poeira e água

Base de seleção: temperatura ambiente, meio químico, requisitos de resistência mecânica.

(5). O conector selado falhará em um ambiente de alta temperatura?

Possivelmente, os motivos incluem:

Envelhecimento do anel de vedação (o silicone pode suportar altas temperaturas, mas altas temperaturas a longo prazo ainda acelerarão o envelhecimento)

Deformação do invólucro de plástico (selecione materiais resistentes a altas temperaturas, como PPS, PA66)

Oxidação de contatos metálicos (contatos folheados a ouro ou prateados são mais resistentes a altas temperaturas)

Solução: Selecione materiais resistentes a altas temperaturas (como borracha FKM, revestimento de metal) e otimize o design de dissipação de calor.

(6). Como instalar corretamente o conector selado para garantir a vedação?

Verifique o anel de vedação: certifique-se de que não esteja danificado e esteja instalado corretamente. Aperte de acordo com as especificações: evite apertar demais (causando deformação) ou afrouxar demais (causando vazamento). Use lubrificantes (como graxa de silicone) para reduzir o atrito e prolongar a vida útil do anel de vedação. Evite torcer o cabo para evitar danos por tensão na estrutura de vedação.

(7). Os conectores selados são resistentes à corrosão?

Depende do material: Carcaça: aço inoxidável, plásticos de engenharia (como PA66) resistentes à corrosão Contatos: banhados a ouro, niquelados para evitar oxidação Vedação: borracha fluorada (FKM), resistência a ácidos, álcalis e óleo Medidas anticorrosivas aprimoradas: Selecione IP68 ou nível de proteção superior Use revestimento anticorrosivo Limpe regularmente para evitar névoa salina e acúmulo de produtos químicos

(8). Os conectores selados são fáceis de soltar em um ambiente vibrante?

Ele pode se soltar, resultando em: Mau contato (sinal instável) Falha na vedação (intrusão de líquido/poeira) Projeto antivibração: Use mecanismos de travamento (como roscas, encaixes) Selecione soquetes antivibração (como projeto de pino de mola) Reforce o cabo para evitar transmissão de vibração

(9). Como limpar e manter conectores selados?

Limpe os contatos: Use álcool anidro ou limpador eletrônico

Verifique as vedações: Substitua regularmente as vedações envelhecidas ou deformadas

Evite impacto direto com jatos de água de alta pressão (a menos que seja compatível com IP69K)

Armazenamento: Armazene em ambiente seco, evite exposição prolongada aos raios UV

(10). O conector selado pode ser reparado?

Reparável: Substitua a vedação, limpe os contatos e reaperte

Não reparável: caixa rachada, circuitos internos danificados

Recomendação: Substitua diretamente se estiver gravemente danificado para evitar riscos à segurança

6. Vários indicadores-chave: ensine você a escolher o conector selado correto

Em áreas como automação industrial, veículos de novas energias e equipamentos eletrônicos externos, a escolha de conectores selados impacta diretamente a confiabilidade e a vida útil do equipamento. Uma escolha errada pode levar a falhas na impermeabilização, interrupção do sinal e até riscos à segurança. Diante de uma grande variedade de produtos no mercado, como identificar rapidamente o conector selado mais adequado? A chave está na compreensão de cinco indicadores principais: classificação de proteção, propriedades do material, desempenho elétrico, resistência mecânica e adaptabilidade ambiental. A escolha do conector selado correto não apenas reduz os custos de manutenção, mas também garante uma operação estável do equipamento a longo prazo.

Primeiro, a classificação de proteção é o primeiro critério para conectores selados. IP67 representa impermeabilização temporária e à prova de poeira, adequada para a maioria dos equipamentos externos; IP68 pode suportar operação subaquática de longo prazo e é comumente usado em exploração em águas profundas ou engenharia subterrânea; e IP69K pode suportar lavagens com água de alta pressão e alta temperatura e é a escolha preferida para processamento de alimentos e equipamentos químicos. Se a aplicação envolver névoa salina ou gases corrosivos, atenção adicional deve ser dada à resistência química do material.

A escolha do material determina diretamente a vida útil do conector. Os plásticos de engenharia (como o PA66) para a carcaça oferecem leveza e resistência à corrosão, enquanto as carcaças de metal (como o aço inoxidável) são mais adequadas para ambientes de choque e alta temperatura. O material do anel de vedação também é crítico: a borracha de silicone é resistente ao calor e adequada para componentes eletrônicos automotivos no compartimento do motor; A borracha de fluorocarbono é resistente a óleo e a produtos químicos, tornando-a uma escolha ideal para equipamentos químicos; e a borracha EPDM, com sua excelente resistência ao envelhecimento, é um padrão para iluminação externa.

O desempenho elétrico garante uma transmissão de sinal estável. A corrente e tensão nominais devem corresponder aos requisitos do equipamento para evitar superaquecimento devido a sobrecarga. A resistência de contato deve ser a mais baixa possível (normalmente <10mΩ). Especialmente para transmissão de sinais de alta frequência, os contatos folheados a ouro ou prata podem melhorar significativamente a confiabilidade. A resistência do isolamento deve estar acima de 100MΩ para evitar riscos de vazamento. Conectores com blindagem EMI são essenciais para sinais sensíveis em comunicações em veículos ou automação industrial.

A resistência mecânica determina a durabilidade de um conector em ambientes agressivos. O número de ciclos de conexão e desconexão é um indicador importante, com conectores de nível industrial normalmente exigindo mais de 5.000 ciclos de conexão e desconexão sem falhas. Em ambientes com alta vibração (como automotivo e aviação), os designs de travamento roscados são mais confiáveis do que os designs de encaixe padrão. Além disso, o método de fixação do cabo deve ser considerado para evitar que as juntas soldadas internas se rompam devido à vibração prolongada.

Finalmente, a adaptabilidade ambiental é uma consideração abrangente na seleção de produtos. Conectores para amplas temperaturas (-40°C a 125°C) são adequados para ambientes extremamente frios ou de alta temperatura. Ambientes externos com fortes raios UV exigem materiais resistentes a UV (como caixas PBT pretas). Em fábricas de produtos químicos ou áreas costeiras, caixas de aço inoxidável resistentes à corrosão combinadas com vedações de borracha fluorada podem efetivamente prolongar a vida útil.

Ao selecionar um conector, recomenda-se cruzar estes cinco indicadores principais com base no cenário específico da aplicação. Por exemplo, os sistemas de alta tensão em veículos de energia nova exigem proteção IP67/IP69K, vedações de silicone, contatos banhados a ouro e designs resistentes a vibrações; enquanto os equipamentos marítimos priorizam carcaças de aço inoxidável resistentes à névoa salina e vedações de borracha fluorada. Consultar folhas de dados do fabricante e testes de amostras (por exemplo, estanqueidade e ciclos de alta e baixa temperatura) são etapas essenciais na verificação do desempenho.

Cinco indicadores principais para selecionar conectores selados

(1) Nível de proteção (código IP)

Pergunta-chave: Precisa ser à prova de poeira, à prova d'água ou resistente a produtos químicos?

IP67: Imersão de curto prazo à prova de poeira em água (1 metro de profundidade, 30 minutos)

IP68: À prova d'água de longo prazo (profundidade e tempo definidos pelo fabricante)

IP69K: Lavagem com água de alta pressão e alta temperatura (adequada para equipamentos alimentícios e químicos)

Proteção especial: como névoa salina (navios), óleo (maquinaria industrial)

Recomendação de seleção: O equipamento externo deve ter pelo menos IP67 e IP68/IP69K para ambientes agressivos.

(2) Seleção de materiais

1) Material da carcaça Plásticos de engenharia (PA66, PPS): leves, resistentes à corrosão, adequados para a indústria em geral. Metais (aço inoxidável, liga de alumínio): resistentes a impactos, resistentes a altas temperaturas, adequados para automóveis e aviação.

2) Material do anel de vedação Borracha de silicone (VMQ): resistente a altas temperaturas (-60 ° C ~ 200 ° C), adequado para eletrônicos automotivos Borracha fluorada (FKM): resistente a óleo e resistente a produtos químicos, adequado para aplicações químicas e marítimas Borracha EPDM: resistente ao ozônio, adequado para uso externo de longo prazo Recomendações de seleção: Escolha silicone para ambientes de alta temperatura e borracha fluorada para ambientes químicos corrosivos.

(3). Desempenho elétrico

Parâmetros principais:

Corrente/tensão nominal: evite sobrecarga e geração de calor (por exemplo, conectores automotivos de alta tensão devem suportar 12V/24V ou superior)

Resistência de contato: baixa resistência (<10mΩ) para garantir a estabilidade do sinal

Resistência de isolamento: >100MΩ (anti-vazamento)

Desempenho de blindagem: Conectores com blindagem EMI são adequados para sinais de alta frequência (por exemplo, comunicações em veículos)

Recomendações de seleção: selecione contatos folheados a ouro/prata para cenários de alta corrente, e o projeto de blindagem é necessário para transmissão de sinal de precisão.

(4). Resistência mecânica

Indicadores principais:

Vida útil do plug-in: conectores de nível industrial geralmente exigem mais de 5.000 ciclos de plug-in/out

Resistência à vibração/choque: as aplicações automotivas e de aviação devem estar em conformidade com os padrões relevantes (por exemplo, ISO 16750)

Método de travamento: rosqueado (alta confiabilidade), snap-on (instalação rápida)

Recomendações de seleção: selecione travamento rosqueado para ambientes de vibração e selecione modelos de alta vida útil para plug-in/out frequente.

(5). Adaptabilidade Ambiental

Fatores ambientais a serem considerados:

Faixa de temperatura: Grau Industrial (-40°C a 125°C), Grau Automotivo (-40°C a 150°C)

Resistência Química: Escolha borracha fluorada ou plásticos especiais para contato com óleos, ácidos e álcalis.

Resistência UV: Para exposição externa de longo prazo, escolha materiais resistentes a UV (como caixa PBT preta).

Recomendações de seleção: Escolha materiais de ampla temperatura para ambientes de temperaturas extremas e revestimentos resistentes à corrosão para ambientes químicos.

Solicite uma ligação hoje