O que é um conector coaxial RF?

2025.09.10

2025.09.10

Notícias da indústria

Notícias da indústria

1. A função de um Conector coaxial RF

Oé conectores coaxiais RF são componentes eletrônicos essenciais usados para transmitir sinais de alta frequência. Eles são usados principalmente para conectar cabos coaxiais a dispositivos de forma confiável, garantindo uma transmissão eficiente e estável de sinais de RF, garantindo assim uma transmissão de sinal estável e confiável. Os conectores coaxiais RF são comumente usados em equipamentos de comunicação, televisão, transmissão, redes sem fio e outros campos. Sua principal função é manter a integridade do sinal, reduzir perdas e interferências de transmissão e fornecer boa correspondência de impedância, permitindo a transmissão suave de sinais de alta frequência em aplicações como sistemas de comunicação, equipamentos de teste, radar e antenas.

Os conectores coaxiais RF desempenham um papel vital em comunicações sem fio, aeroespacial, eletrônica militar e equipamentos médicos. Por exemplo, em estações base 5G, eles conectam antenas e módulos RF, garantindo transmissão e recepção de sinal de alta qualidade. Em equipamentos de teste e medição, eles se conectam a analisadores de espectro ou analisadores de rede, garantindo dados de teste precisos. Nas comunicações por satélite e nos sistemas de radar, eles devem resistir a condições ambientais adversas, mantendo ao mesmo tempo uma transmissão de sinal estável.

Os conectores coaxiais RF normalmente utilizam uma estrutura metálica blindada, com o condutor interno transmitindo o sinal e o condutor externo fornecendo blindagem eletromagnética para evitar interferência externa e vazamento de sinal. Conectores de alta qualidade apresentam baixa perda de inserção, alta eficácia de blindagem, resistência à corrosão e resistência à vibração e podem acomodar diversas faixas de frequência (de baixas frequências a ondas milimétricas). Além disso, dependendo dos requisitos da aplicação, os conectores podem adotar vários estilos de interface, como rosqueado (SMA), snap-on (BNC) ou push-pull (MCX), para atender aos requisitos de resistência mecânica e conveniência de diferentes cenários. Os conectores coaxiais RF são componentes essenciais em sistemas eletrônicos de alta frequência. Seu desempenho impacta diretamente a estabilidade e a eficiência de todo o link de comunicação, tornando-os um componente crítico para o bom funcionamento das modernas tecnologias sem fio, equipamentos de defesa e automação industrial.

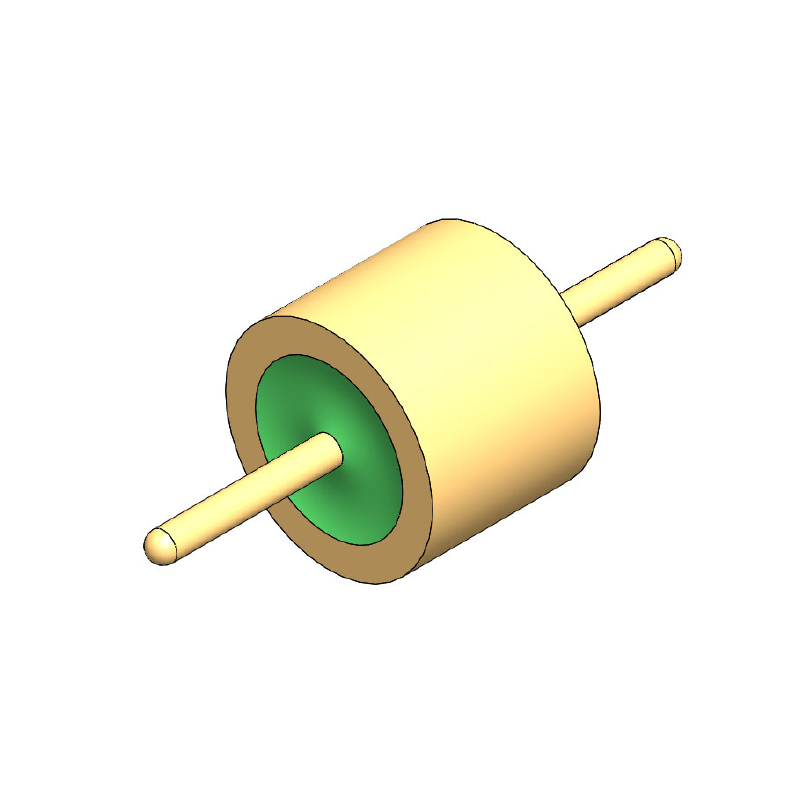

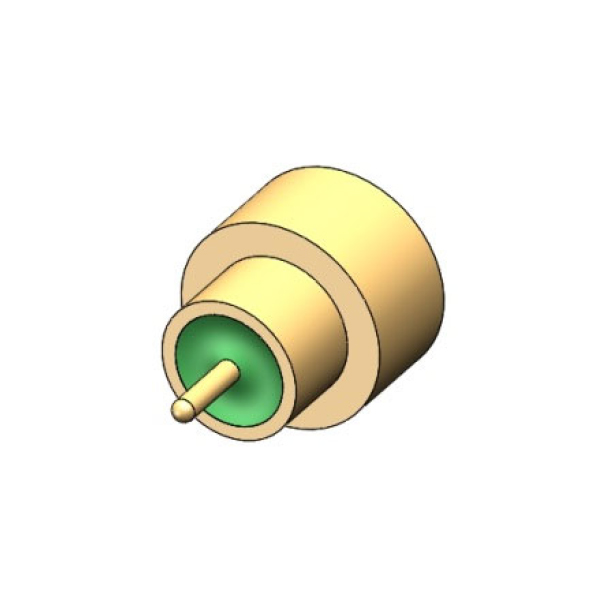

O princípio de funcionamento dos conectores coaxiais de RF é baseado nas características de propagação de ondas eletromagnéticas em estruturas condutoras concêntricas. Através de uma estrutura coaxial projetada com precisão, eles alcançam transmissão de sinais de alta frequência com baixa perda e alta fidelidade. Seu princípio fundamental é criar um canal fechado de transmissão de campo eletromagnético: o condutor central transporta a corrente do sinal, enquanto o condutor externo atua como uma blindagem eletromagnética, separado por um dielétrico isolante que mantém uma impedância constante. Quando um sinal elétrico de alta frequência é injetado no condutor interno, ele excita ondas eletromagnéticas transversais (ondas TEM) no meio isolante entre os condutores interno e externo. Esta energia eletromagnética é estritamente confinada ao espaço coaxial, suprimindo efetivamente a perda de radiação do sinal e a interferência externa. A interface mecânica do conector garante a continuidade do condutor e a correspondência de impedância através de um contato preciso, evitando reflexões de sinal no ponto de conexão devido a alterações de impedância, garantindo, em última análise, uma transmissão estável de sinais de alta frequência entre dispositivos. Este design estrutural permite que os conectores coaxiais de RF mantenham excelente integridade de sinal, mesmo em ambientes de alta frequência de nível gigahertz.

O projeto central dos conectores coaxiais RF é baseado na teoria da linha de transmissão coaxial, que utiliza a distribuição do campo eletromagnético entre os condutores internos e externos para obter a transmissão do sinal:

Condutor central (condutor interno): Transmite sinais de alta frequência e normalmente é feito de cobre ou material folheado a ouro para reduzir perdas resistivas.

Condutor externo (blindagem): Envolve o condutor interno, fornecendo blindagem eletromagnética para evitar interferência de sinal e vazamento de radiação.

Meio de isolamento (camada dielétrica): Separa os condutores internos e externos, mantendo uma impedância estável (normalmente 50Ω ou 75Ω) e reduzindo as reflexões do sinal.

Mecanismo de conexão: Use conectores rosqueados (por exemplo, SMA), snap-on (por exemplo, BNC) ou push-pull (por exemplo, MCX) para garantir estabilidade mecânica e bom contato elétrico.

Quando os conectores estão devidamente acoplados, o sinal é transmitido através do condutor interno e o condutor externo forma um circuito fechado, garantindo a continuidade da impedância durante a transmissão do sinal e reduzindo a relação de onda estacionária (VSWR) e a perda de inserção.

2.Características e vantagens dos conectores coaxiais RF

O conector coaxial RF, como componente principal da transmissão de sinal de alta frequência, mostrou vantagens significativas em desempenho, confiabilidade e adaptabilidade devido à sua estrutura exclusiva e design de material. Suas vantagens refletem-se principalmente nos seguintes aspectos:

(1). Desempenho de transmissão de alta frequência

Cobertura de banda larga: suporta uma faixa de frequência extremamente ampla, de ondas DC a ondas milimétricas (acima de 40 GHz), atendendo às necessidades de aplicações de alta frequência, como 5G e comunicações via satélite.

Baixa perda de inserção: usa materiais altamente condutores (como condutores internos banhados a ouro) e meio de isolamento de baixa perda dielétrica para reduzir significativamente a atenuação do sinal.

Excelente correspondência de impedância: a impedância característica estritamente controlada de 50Ω ou 75Ω minimiza a reflexão do sinal.

(2). Confiabilidade e estabilidade

Blindagem eletromagnética forte: estrutura de blindagem de metal multicamadas (como travamento roscado, invólucro de metal) suprime efetivamente a interferência eletromagnética (EMI) e o vazamento de RF.

Alta durabilidade mecânica: interface de contato usinada com precisão (como design de pino elástico) garante contato estável após milhares de conexões e desconexões. Ampla adaptabilidade ambiental: Estão disponíveis tratamentos especiais opcionais, como à prova d'água (IP67), resistência a altas temperaturas (-65 ℃ ~ 165 ℃) e resistência à névoa salina, tornando-o adequado para ambientes agressivos, como militar e aeroespacial.

(3). Diversos designs se adaptam a vários cenários

Tipos de interface ricos: incluindo rosqueado (SMA, tipo N), snap-on (BNC), push-pull (MCX/MMCX), etc., para atender a diferentes requisitos de instalação.

Capacidade de energia flexível: personalizável desde baixa potência até alta potência no nível de quilowatts, adaptável a diferentes cenários de carga, como estações base de comunicação e radares.

Tendência de miniaturização: Com o desenvolvimento do 5G e da Internet das Coisas, os microconectores alcançam transmissão de alto desempenho em espaços limitados.

(4). Conveniência e padronização

Design de conexão rápida: por exemplo, a operação de encaixe com uma mão de alguns produtos pode melhorar muito a eficiência da instalação.

Compatibilidade com padrões internacionais: está em conformidade com padrões internacionais como MIL-STD e IEC para garantir intercambialidade universal com interfaces de equipamentos convencionais.

(5) Ampla gama de aplicações

De produtos eletrônicos de consumo (antenas de telefonia móvel) a aplicações industriais (módulos de RF de estação base) e campos de alta tecnologia (radares phased array, cargas úteis de satélite), os conectores coaxiais de RF tornaram-se componentes básicos em indústrias como comunicações sem fio, teste e medição, e ciência e tecnologia de defesa nacional devido à sua fidelidade de sinal e robustez ambiental.

Os conectores coaxiais RF, por meio da profunda integração da ciência dos materiais, mecânica de precisão e design eletromagnético, atendem aos requisitos básicos de "baixa perda, alta blindagem e longa vida" na transmissão de sinais de alta frequência e são a principal garantia para a operação eficiente e confiável de sistemas eletrônicos modernos.

Os conectores coaxiais RF são amplamente utilizados em indústrias que exigem transmissão de sinal de alta frequência:

Comunicações: Conexões de alimentação de antena para estações base 5G, comunicações de fibra óptica e comunicações por satélite.

Aeroespacial e Defesa: Conexões de alta confiabilidade para sistemas de radar, orientação de mísseis e equipamentos de comunicações aéreas.

Teste e Medição: Calibração e teste de sinal para instrumentos como analisadores de redes vetoriais (VNAs) e analisadores de espectro.

Eletrônicos de consumo: módulos RF para roteadores Wi-Fi, smartphones (como interfaces de antena) e dispositivos de Internet das Coisas (IoT).

Equipamentos Médicos: Transmissão de sinais para bobinas de radiofrequência de ressonância magnética e dispositivos de terapia por microondas.

Automotivo: Conexões de sinal para radares veiculares (como radares de ondas milimétricas) e sistemas de navegação GPS.

3.Como escolher o conector coaxial RF correto

A escolha do conector coaxial RF correto requer a consideração de vários fatores, incluindo desempenho elétrico, características mecânicas, compatibilidade ambiental e cenário de aplicação.

(1). Esclareça os requisitos de desempenho elétrico

Faixa de frequência operacional: Os limites superiores de frequência suportados por diferentes conectores variam significativamente (por exemplo, BNC ≤ 4 GHz, SMA ≤ 18 GHz e conectores de 2,92 mm até 40 GHz). É essencial combinar a banda de frequência do sinal do sistema.

Correspondência de impedância: Os sistemas de comunicação geralmente usam 50 Ω (por exemplo, estações base e radar), enquanto os sistemas de transmissão de vídeo geralmente usam 75 Ω (por exemplo, equipamentos de transmissão). Escolher a impedância errada pode levar a reflexões de sinal.

Perda de inserção e VSWR: Para aplicações de alta frequência (por exemplo, ondas milimétricas), são preferidos projetos de baixa perda (por exemplo, conectores dielétricos de ar), e o VSWR deve ser o mais próximo possível de 1:1.

Manuseio de energia: Para aplicações de alta potência (por exemplo, transmissores de radar), selecione conectores 7/16 ou tipo N para evitar falhas devido a superaquecimento.

(2). Avalie características mecânicas e de interface

Tipo de conector:

Conectores roscados (SMA, tipo N): Preferidos para ambientes de alta vibração (por exemplo, equipamentos em veículos e aéreos) devido à sua alta resistência ao afrouxamento. Conectores snap-on (BNC): Adequados para cenários de teste que exigem conexão e desconexão frequentes (por exemplo, osciloscópios de laboratório). Eles são fáceis de usar, mas tendem a cair.

Conectores microminiatura (MMCX, MCX): Soluções compactas para dispositivos com espaço limitado (por exemplo, módulos de smartphone).

Vida útil do plug-in: os conectores de nível industrial normalmente duram mais de mil ciclos de conexão e desconexão, enquanto os conectores de nível consumidor podem durar apenas algumas centenas.

Compatibilidade do cabo: Confirme se a interface do conector corresponde ao tipo de cabo coaxial e ao diâmetro do fio.

(3). Considere a adaptabilidade ambiental

Classificação de proteção: Ambientes externos ou úmidos exigem classificação à prova d'água IP67 ou superior (por exemplo, interfaces de antena de estação base 5G).

Resistência à temperatura e à corrosão: As aplicações aeroespaciais ou militares exigem resistência a altas temperaturas (-65°C a 200°C) e resistência à névoa salina (por exemplo, aço inoxidável banhado a ouro).

Resistência à vibração/choque: Plataformas móveis, como veículos e aeronaves, requerem conectores com mecanismos de travamento (por exemplo, SMA de três parafusos) ou projetos de contato com mola.

(4). Correspondendo ao cenário do aplicativo

Equipamentos de comunicação: as estações base 5G preferem conectores tipo N (alta potência) e SMA (miniaturizados). As bandas de ondas milimétricas requerem conectores de 2,92 mm ou tipo K.

Teste e medição: Use conectores de precisão (como 3,5 mm) para testes de alta frequência para evitar erros introduzidos por conectores de baixa precisão como BNCs.

Eletrônicos de Consumo: Os módulos Wi-Fi geralmente usam conectores U.FL (ultraminiatura), mas é necessária uma compensação entre custo e perda de sinal.

Militar/Aeroespacial: Escolha modelos de alta confiabilidade com caixas totalmente metálicas e contatos banhados a ouro que atendem aos padrões MIL-STD-348.

(5). Outros fatores-chave

Custo e prazo de entrega: conectores de última geração (como conectores de ondas milimétricas) são caros, portanto, considere seu orçamento e a estabilidade da cadeia de suprimentos.

Grau de Padronização: Prefira conectores universais (como SMA) para evitar modelos de nicho que possam causar dificuldades de manutenção.

Método de montagem: montagem em PCB, montagem em painel ou conexão direta de cabo requerem configurações diferentes (como conectores retos ou em ângulo reto).

Exemplo de processo de seleção

Determine os requisitos: Por exemplo: unidade de rádio de estação base pequena 5G, frequência de 3,5 GHz, instalação externa, à prova d'água.

Parâmetros de triagem:

Frequência: 3,5 GHz → SMA ou tipo N são aceitáveis.

Ambiente: IP67 à prova d'água → Selecione o tipo N (vedação de rosca mais confiável).

Potência: Média → Tipo N oferece ampla margem de potência.

Verifique a compatibilidade: confirme se o conector tipo N corresponde aos cabos existentes (como LMR-400) e às portas do dispositivo.

4.Problemas comuns de Conectores coaxiais RF

Durante o uso a longo prazo, os conectores coaxiais de RF podem desenvolver vários problemas devido a fatores como design, instalação e fatores ambientais, afetando a qualidade da transmissão do sinal. Problemas comuns com conectores coaxiais de RF estão frequentemente relacionados à correspondência de impedância, resistência mecânica, eficácia de blindagem e adaptabilidade ambiental. As taxas de falhas do produto podem ser reduzidas por meio de seleção apropriada (por exemplo, frequência e potência correspondentes), instalação padronizada (por exemplo, controle de torque) e manutenção regular (por exemplo, limpeza de superfícies de contato).

(1). Alta perda de sinal ou baixa eficiência de transmissão

Possíveis causas:

Incompatibilidade de impedância do conector (por exemplo, mistura de dispositivos de 50Ω e 75Ω).

Conectores ou cabos envelhecidos, condutores oxidados e mau contato.

Conexões soltas ou parcialmente apertadas, causando reflexos de sinal.

Uso de conectores ou cabos de baixa qualidade, resultando em perda excessiva de inserção.

Solução:

Certifique-se de que todos os conectores e cabos do sistema tenham impedância consistente (normalmente 50Ω ou 75Ω).

Inspecione as superfícies de contato do conector quanto a oxidação ou contaminação e limpe ou substitua, se necessário.

Use uma chave de torque para apertar os conectores roscados (por exemplo, SMA, tipo N) ao torque padrão. Escolha cabos de baixa perda e conectores de alto desempenho (como contatos banhados a ouro).

(2). Interferência de sinal ou ruído alto

Possíveis causas:

Blindagem deficiente do conector, permitindo a penetração de interferência eletromagnética (EMI).

Mau aterramento do invólucro do conector, causando interferência de modo comum.

Fontes próximas de forte radiação eletromagnética (como motores e inversores).

Cabos ou conectores danificados, com blindagem quebrada.

Solução:

Selecione conectores com carcaça totalmente metálica e alta eficácia de blindagem.

Certifique-se de que o invólucro do conector esteja devidamente aterrado ao chassi do dispositivo.

Use cabos coaxiais com blindagem dupla ou tripla para aumentar a imunidade a interferências.

Inspecione o cabo quanto a danos e substitua-o se necessário.

(3). Conectores soltos ou mau contato

Possíveis causas:

Desgaste mecânico causado por conexão e desconexão excessiva (como falha na mola BNC).

As roscas não apertam adequadamente em ambientes de vibração ou choque (como em veículos ou aeronaves).

Os conectores macho e fêmea do conector são incompatíveis ou têm tolerâncias excessivas.

Solução:

Para cenários de conexão e desconexão frequentes, escolha conectores com longa vida útil (como um conector SMA com classificação de plug-in de 5.000 ciclos). Use conectores com mecanismos de travamento (como SMAs de parafuso triplo) em ambientes vibrantes.

Certifique-se de que os modelos de conectores correspondam; evite misturar marcas ou especificações diferentes.

(4). Danos no conector (por exemplo, quebra, deformação)

Possíveis causas:

Tensão mecânica excessiva (por exemplo, flexão excessiva do cabo, resultando em juntas de solda do conector quebradas).

Utilização de ferramentas de instalação inadequadas, resultando no afrouxamento das roscas da caixa.

Envelhecimento do material ou corrosão ambiental (por exemplo, névoa salina, altas temperaturas).

Solução:

Evite aplicar força lateral ao conector durante a instalação e use conectores em ângulo reto para minimizar a flexão.

Use ferramentas especializadas (por exemplo, chaves dinamométricas) para instalar conectores roscados.

Selecione materiais resistentes à corrosão (por exemplo, aço inoxidável banhado a ouro) para ambientes agressivos.

(5). Descontinuidade de impedância levando a reflexões de sinal

Possíveis causas:

Incompatibilidade de impedância entre o conector e o cabo (por exemplo, um conector de 50Ω com um cabo de 75Ω).

Defeitos estruturais internos no conector (por exemplo, camada dielétrica irregular).

Acoplamento incompleto do conector, resultando em lacunas de ar.

Solução:

Garanta impedância consistente em todo o caminho de transmissão (incluindo conector, cabo e dispositivo). Escolha conectores com usinagem de alta precisão (como os especificados na norma militar MIL-STD-348).

Aperte totalmente o conector para evitar flutuações de impedância causadas por desalinhamento.

(6). Falha de desempenho à prova d'água

Possíveis causas:

As vedações à prova d'água estão envelhecidas ou danificadas.

As roscas não estão apertadas ou o selante expirou.

O design do conector não é adequado para ambientes úmidos.

Solução:

Inspecione as vedações regularmente. Para aplicações externas, escolha conectores com classificação IP67 ou superior.

Use fita impermeável ou silicone para melhorar a vedação.

Selecione modelos à prova d’água com anéis de vedação (como conectores à prova d’água tipo N).

(7). Problemas de ressonância em aplicações de alta frequência

Possíveis causas:

O conector exibe ressonância parasita em altas frequências (por exemplo, falhas de projeto).

O conector e o layout da PCB não coincidem, gerando ondas estacionárias.

Solução:

Selecione um conector que suporte frequências mais altas (por exemplo, 2,92 mm em vez de SMA).

Otimize a correspondência de impedância da PCB para evitar descontinuidades nos comprimentos das linhas de transmissão.

Tabela resumida de problemas comuns com conectores coaxiais RF:

| Sintoma | Possível causa | Solução |

| Grande perda de sinal | Incompatibilidade de impedância (por exemplo, mistura de 50Ω/75Ω), oxidação de contato, plugues soltos, cabos/conectores de baixa qualidade | Use padrões de impedância padronizados, limpe as superfícies de contato, instale corretamente e use materiais de baixa perda (por exemplo, condutores banhados a ouro) |

| Interferência/ruído de sinal | Blindagem deficiente, aterramento ineficaz, fontes eletromagnéticas fortes próximas ou blindagens de cabos danificadas | Use conectores totalmente metálicos blindados, garanta um bom aterramento, mantenha-se afastado de fontes de interferência e substitua cabos danificados |

| Conectores soltos | Desgaste causado por conectar e desconectar (por exemplo, falha do clipe BNC), roscas soltas devido à vibração, incompatibilidade entre conectores macho e fêmea | Selecione modelos com longa vida útil do plug-in (por exemplo, SMA). Use travas de rosca (por exemplo, parafusos triplos) para ambientes vibratórios. Verifique a compatibilidade da interface |

| Danos mecânicos | Dobra excessiva do cabo, ferramentas de instalação inadequadas, envelhecimento/corrosão do material | Evite força lateral, use uma chave dinamométrica e escolha materiais resistentes à corrosão (por exemplo, aço inoxidável banhado a ouro) para ambientes agressivos |

| Descontinuidade de impedância | Incompatibilidade de impedância entre conector e cabo, defeitos estruturais internos, acoplamento incompleto | Garanta uma impedância consistente em todo o link. Use conectores de alta precisão (MIL-STD) para garantir uma conexão de acoplamento segura |

| Falha na impermeabilização | Vedações envelhecidas, roscas soltas, design não impermeável | Substitua as vedações regularmente. Para uso externo, escolha classificação IP67 ou superior. Reforçar a vedação (por exemplo, adesivo à prova d'água) |

| Ressonância de alta frequência | Ressonância parasita em conectores, incompatibilidade de layout de PCB | Atualize para um modelo de alta frequência (por exemplo, 2,92 mm) e otimize a continuidade da impedância da PCB |

| Desempenho de temperatura anormal | Altas temperaturas podem causar deformação dielétrica e rachaduras no material em baixa temperatura | Use materiais de ampla temperatura (por exemplo, dielétrico de PTFE) e evite exceder as especificações |

| Vazamento de RF | Vedações deficientes da caixa e blindagem incompleta do conector | Verifique a integridade do invólucro e escolha um design totalmente fechado (por exemplo, invólucro metálico com trava roscada) |

| Maior resistência de contato | Oxidação de contato, desgaste do revestimento, força insuficiente de inserção e remoção | Limpe ou substitua os conectores. Escolha contatos folheados a ouro/prata para garantir que a força de inserção e remoção atenda aos padrões |

5. Padrões de manutenção para conectores coaxiais RF

O desempenho dos conectores coaxiais RF afeta diretamente a qualidade da transmissão do sinal, portanto, é necessária manutenção regular para garantir uma operação estável a longo prazo. A seguir estão os principais padrões de manutenção e especificações operacionais:

(1). Inspeção e limpeza regulares

Inspeção de aparência: Verifique se o invólucro do conector está deformado, rachado ou corroído (como ferrugem, oxidação), especialmente as peças metálicas e anéis de vedação.

Limpeza da superfície de contato: Use álcool anidro e pano não tecido para limpar o condutor interno e os pinos para remover a camada de óxido, poeira ou óleo. Evite usar materiais abrasivos (como lixa) para evitar danos ao revestimento.

Confirmação do status da interface: Certifique-se de que os conectores macho e fêmea estejam conectados suavemente, sem folgas ou desalinhamentos. Conectores roscados (como SMA, tipo N) devem verificar se as roscas estão intactas para evitar escorregamentos.

| Itens de inspeção | Requisitos padrão |

| Integridade da carcaça | Sem rachaduras, deformação ou ferrugem (especialmente em ambientes externos ou altamente corrosivos) |

| Limpeza do conector | Condutores internos/externos livres de oxidação, sujeira, graxa ou materiais estranhos (como poeira ou escória de soldagem) |

| Selagem | Anéis de vedação de conectores à prova d'água (O-rings) livres de envelhecimento ou danos e conexões roscadas livres de folgas |

| Status da conexão do cabo | Sem rachaduras ou folgas nas juntas de solda/crimpagem entre o cabo e o conector, e sem delaminação da camada de blindagem |

Procedimento de limpeza

Operação de desligamento: Certifique-se de que o dispositivo esteja desligado para evitar danos por eletricidade estática.

Limpeza Física: Use uma pistola de ar para remover impurezas grandes e, em seguida, limpe suavemente as superfícies de contato com um cotonete embebido em álcool.

Tratamento de oxidação: Se o revestimento estiver oxidado (por exemplo, escurecido), dê um polimento leve com uma borracha ou um limpador específico.

Secagem: Secar ao ar ou na máquina em baixa temperatura (≤60°C) para evitar resíduos de álcool.

(2). Teste de desempenho elétrico

Verificação de correspondência de impedância: Use um analisador de rede ou TDR (refletômetro no domínio do tempo) para detectar a continuidade da impedância do conector e do cabo para garantir que não haja mudança repentina (VSWR ≤ 1,5 é o melhor). Monitoramento de perda de inserção: aplicações de alta frequência requerem testes regulares de perda de sinal. Se a perda aumentar de forma anormal (por exemplo, excedendo 20% do valor nominal), é necessário verificar se há problemas de envelhecimento do conector ou do cabo. Verificação da eficácia da blindagem: Use um testador de vazamento de RF ou uma sonda de campo próximo para testar o desempenho da blindagem do conector e garantir que não haja vazamento eletromagnético.

(3). Manutenção de desempenho mecânico

Especificações de operação de plug-in e pull-out: Evite plug-in e pull-out bruscos. Os conectores snap-on (como BNC) precisam pressionar a braçadeira antes de serem retirados. Os conectores roscados devem ser apertados com uma chave dinamométrica de acordo com o torque padrão (tal como a SMA recomenda 0,5~0,8N·m).

Medidas anti-afrouxamento: Em um ambiente de vibração (como equipamento montado em veículo ou aéreo), os conectores roscados precisam ser equipados com cola anti-afrouxamento ou arruelas de travamento, e o status de aperto deve ser verificado regularmente.

Proteção do cabo: Evite dobrar excessivamente o cabo (raio de curvatura mínimo ≥ 5 vezes o diâmetro externo do cabo) para evitar que as juntas de solda do conector se quebrem ou que a camada de blindagem seja danificada.

(4). Manutenção da adaptabilidade ambiental

Tratamento à prova d'água e à prova de umidade: Conectores à prova d'água (IP67 e superiores) usados ao ar livre ou em ambientes úmidos precisam verificar regularmente a elasticidade do anel de vedação e substituí-lo a tempo após o envelhecimento; interfaces não impermeáveis podem ser revestidas com graxa de silicone para aumentar a proteção.

Manutenção da resistência à corrosão: Em ambientes de névoa salina, ácidos e alcalinos, use conectores de aço inoxidável ou banhados a ouro e limpe regularmente a superfície metálica com inibidor de ferrugem. Adaptabilidade à temperatura: Em ambientes de alta temperatura (como unidades de radiofrequência de estação base), é necessário garantir que o material dielétrico do conector (como PTFE) não se deforme. Em ambientes de baixa temperatura (como equipamentos do Ártico), é necessário evitar rachaduras frágeis nas peças plásticas.

(5). Gestão de vida e ciclo de substituição

Monitoramento da vida útil do plug-in: registre o número de tempos de plug-in e pull-out de alta frequência e substitua com antecedência quando a vida útil estiver se aproximando.

Substituição de peças envelhecidas: Quando houver mau contato, danos na camada de blindagem ou degradação do desempenho do isolamento, o conector deve ser substituído e a reutilização após o reparo é proibida.

Padronização de peças de reposição: Conectores da mesma marca e modelo devem ser usados tanto quanto possível no mesmo sistema para evitar problemas de compatibilidade causados pelo uso misto.

Tabela de ciclo de substituição e gerenciamento de vida útil do conector coaxial RF:

| Tipo de conector | Vida nominal de conectar e desconectar | Principais indicadores de vida | Ciclo de substituição recomendado | Gatilho de substituição | Medidas de Extensão da Vida |

| Série SMA | 3.000-5.000 ciclos | Desgaste da rosca e envelhecimento da camada dielétrica | 5 anos (uso normal) 3 anos (ambiente externo) | 1. Decapagem de rosca 2. VSWR > 1,83. Variação do torque de inserção e extração > 30% | 1. Use uma chave de torque para instalação adequada 2. Evite apertar demais |

| Tipo N | 1000-2000 ciclos | Vedações de rosca e corrosão da carcaça | 8 anos (instalação fixa) 5 anos (equipamento móvel) | 1. Falha na impermeabilização 2. Ferrugem da carcaça > 30% 3. Perda de inserção aumentada em 0,5dB | 1. Substitua a vedação regularmente 2. Aplique tratamento antiferrugem na superfície |

(6). Documentação e registros

Registro de manutenção: registre a data de cada inspeção, dados de teste (como VSWR, perda de inserção) e modelo de peça de reposição para fácil análise de rastreabilidade.

Biblioteca de casos de falhas: Resuma falhas típicas (como alta resistência causada por oxidação, folgas causadas por vibração) para otimizar estratégias de manutenção preventiva.

6.Como prolongar a vida útil dos conectores coaxiais RF

Os conectores coaxiais RF são componentes essenciais para a transmissão de sinais de alta frequência e sua vida útil afeta diretamente a estabilidade do sistema. Sua vida útil pode ser estendida por meio de seleção, instalação, uso e manutenção razoáveis.

(1). Seleção e correspondência corretas

Correspondência de frequência e potência: selecione conectores que atendam aos requisitos de frequência operacional e energia do sistema (por exemplo, o tipo N é preferido para estações base 5G e o SMA é preferido para testes de alta frequência).

Consistência de impedância: Certifique-se de que a impedância dos conectores, cabos e equipamentos seja consistente (geralmente 50Ω ou 75Ω) para evitar a degradação do desempenho causada pela reflexão do sinal.

Adaptabilidade ambiental: Para ambientes externos ou agressivos (alta temperatura, névoa salina, vibração), à prova d'água (IP67), resistentes à corrosão (aço inoxidável banhado a ouro) ou conectores reforçados devem ser selecionados.

(2). Instalação padrão de conectores coaxiais RF

1) Preparação de pré-instalação

Verifique a compatibilidade do conector e do cabo.

Confirme se o modelo do conector (por exemplo, SMA, Tipo N) é compatível com o tipo de cabo (por exemplo, RG-58, LMR-400).

Verifique se a impedância (50Ω/75Ω), a faixa de frequência e o manuseio de energia atendem aos requisitos.

Verifique a integridade do componente.

Inspecione o alojamento do conector, as roscas e os pinos quanto a deformações, rachaduras ou oxidação.

Certifique-se de que a blindagem do cabo não esteja danificada e que o condutor interno não esteja dobrado ou quebrado.

Limpe os componentes de contato.

Use álcool anidro e um pano não tecido para limpar o condutor interno e o conector para remover óleo, sujeira ou oxidação.

Não use lixa ou objetos duros para riscar os contatos folheados a ouro/prata.

2) Especificações do conector e do conjunto de cabos

Decapagem e pré-tratamento de cabos

Use uma ferramenta de decapagem dedicada para descascar a capa do cabo, a blindagem e o isolamento até o comprimento exigido pelo conector.

Certifique-se de que o condutor interno tenha o comprimento apropriado, evitando comprimento excessivo (por exemplo, flexão) ou comprimento excessivo (por exemplo, mau contato). Operações de soldagem ou crimpagem

Conectores de solda:

Use um ferro de solda de temperatura constante (temperatura recomendada: 300-350°C) e conclua a soldagem rapidamente para evitar superaquecimento e danos ao dielétrico.

As juntas de solda devem ser lisas e sem rebarbas para evitar curtos-circuitos ou alterações de impedância.

Conectores de crimpagem:

Use uma ferramenta de crimpagem adequada para garantir uma pressão de crimpagem uniforme e um contato seguro entre a blindagem e a caixa.

Inspeção Pós-Montagem:

Use um multímetro para verificar a continuidade e confirmar se não há curto-circuitos ou interrupções.

Puxe suavemente o cabo para verificar a estabilidade mecânica do conector e do cabo.

3) Encaixe e fixação do conector

Alinhamento e acoplamento: Certifique-se de que os conectores macho e fêmea estejam estritamente alinhados para evitar entortar ou danificar os pinos devido à inserção distorcida.

Os conectores push-on (como BNC) devem travar com um clique audível. Conectores roscados (como SMA) devem ser apertados manualmente antes de serem apertados. Apertando conectores rosqueados

Use uma chave de torque para apertar com o torque padrão (exemplo):

Conector SMA: 0,5-0,8 N·m

Conector tipo N: 1,0-1,5 N·m

Não aperte demais para evitar danificar as roscas ou deformar a mídia.

Medidas anti-afrouxamento

Em ambientes vibratórios (como aqueles utilizados em veículos ou aeronaves), os conectores roscados devem ser equipados com arruelas de pressão ou adesivo anti-afrouxamento.

Conectores snap-on (como BNC) podem ser envolvidos com fita anti-afrouxamento para melhorar a retenção.

4) Precauções durante a operação

Procedimentos de plug-in e desconexão

Não conecte ou desconecte enquanto estiver ligado: Sinais de alta frequência podem causar arcos e danificar as superfícies de contato.

Ao desconectar: Para conectores de encaixe, pressione a braçadeira com firmeza; para conectores roscados, solte-os completamente antes de desconectar.

Evite estresse mecânico

Ao rotear cabos, permita um raio de curvatura (≥5 vezes o diâmetro do cabo) para evitar tensão na base do conector.

Use braçadeiras ou braçadeiras para prender o cabo e evitar que ele fique pendurado. Adaptabilidade Ambiental

Ambientes úmidos: Após instalar os conectores à prova d'água (IP67), verifique se o anel de vedação está bem apertado.

Ambientes de alta temperatura: Evite a exposição prolongada do conector a temperaturas excessivas (por exemplo, o dielétrico de PTFE é limitado a 165°C).

5) Verificação e testes pós-instalação

Teste de desempenho elétrico

Use um analisador de rede para medir a relação de ondas estacionárias (VSWR); o valor normal deve ser ≤1,5.

Meça a perda de inserção. Se estiver anormal, verifique se há mau contato ou danos no cabo.

Verificação de estabilidade mecânica

Agite suavemente o conector para confirmar que não há folga ou ruído incomum.

Realize um teste de vibração (por exemplo, uma varredura de frequência de 5 a 500 Hz) em um ambiente vibrante.

(3). Limpeza e manutenção regulares

Limpeza da superfície de contato: Limpe regularmente o condutor interno e os pinos com álcool anidro e pano não tecido para remover a camada de óxido ou sujeira. Evite usar materiais abrasivos (como lixa) para evitar danos ao revestimento de ouro/prata. Verifique a vedação: Os conectores à prova d'água precisam verificar regularmente se o anel de vedação ou o selante estão envelhecendo e substituí-los se necessário. Inspeção da camada de blindagem: Certifique-se de que a camada de blindagem do cabo não esteja danificada para evitar que interferência eletromagnética (EMI) afete a qualidade do sinal.

| Itens de manutenção | Padrões Operacionais | Ferramentas/Materiais | Ciclo | Precauções |

| Inspeção Visual | Inspecione o alojamento, as roscas e os pinos quanto a deformação, oxidação ou corrosão | Lupa, lanterna | Mensalmente (para ambientes agressivos) | Concentre-se na inspeção das vedações à prova d’água de equipamentos externos. Resolva imediatamente qualquer ferrugem |

| A cada três meses (para ambientes normais) | ||||

| Limpeza de superfícies de contato | Limpe o condutor interno e os pinos com álcool anidro (99%) e um pano não tecido para remover qualquer óxido ou sujeira | Álcool anidro, pano não tecido, escova antiestática | A cada seis meses (após conectar e desconectar frequentemente) | Não use solventes clorados ou materiais abrasivos (como lixa) para evitar danificar o banho de ouro |

| Lubrificação de rosca | Aplique uma pequena quantidade de graxa de silicone (como DC4) na junta roscada para evitar gripagem e oxidação | Graxa de silicone para alta temperatura, cotonete | Uma vez por ano | Evite a contaminação do condutor interno com graxa. Aplicar apenas aos tópicos |

| Inspeção de Escudo | Verifique se a blindagem do cabo está danificada ou descascada e substitua o cabo se necessário | Multímetro, inspeção visual | Uma vez a cada seis meses s | Quebras na blindagem podem causar vazamento de sinal e exigir reparo imediato |

| Teste de vedação à prova d'água | Realize um teste de pulverização de água em conectores com classificação IP67 ou superior para confirmar que não há vazamento de água | Frasco spray (simula spray de água), estufa de secagem | Uma vez a cada três meses (para equipamentos externos) | Após o teste, seque completamente o dispositivo para evitar que a umidade residual cause um curto-circuito |

| Teste de desempenho elétrico | Use um analisador de rede para medir VSWR (≤1,5) e perda de inserção (≤0,3dB) | Analisador de rede, kit de calibração | Uma vez por ano (trimestralmente para sistemas críticos) | Caso ocorra alguma anormalidade, solucione o problema do conector ou cabo, priorizando as superfícies de contato |

(4). Evite danos ambientais

Resistência à umidade e corrosão:

Conectores banhados a ouro ou de aço inoxidável devem ser usados em ambientes úmidos ou com névoa salina, e inibidores de ferrugem devem ser aplicados regularmente.

Conectores não à prova d'água podem ser protegidos temporariamente com tubo termorretrátil ou fita à prova d'água.

Gerenciamento de temperatura:

Em ambientes de alta temperatura (como unidades de radiofrequência de estação base), certifique-se de que o material dielétrico do conector (como PTFE) não esteja deformado.

Em ambientes com temperaturas extremamente baixas (como equipamentos do Ártico), evite rachaduras frágeis nas peças plásticas.

(5). Uso razoável e gerenciamento de vida

Reduzindo conexões e desconexões frequentes:

Para cenários de conexão e desconexão de alta frequência (como equipamentos de teste), escolha modelos de alta vida útil (como conexão e desconexão SMA mais de 5.000 vezes).

Se necessário, use adaptadores ou cabos de extensão para reduzir o número de conexões e desconexões do conector principal.

Testes periódicos de desempenho:

Use um analisador de rede para detectar VSWR (relação de onda estacionária) e perda de inserção e substitua-os a tempo se anormal.

Estratégia de substituição de peças de reposição:

Substitua antecipadamente quando se aproximar da vida útil nominal de conexão e desconexão (como SMA 5000 vezes) ou quando ocorrer mau contato.

(6) Prevenção de Falhas

Evite misturar marcas diferentes:

Tente usar o mesmo modelo de conector no mesmo sistema para evitar desgaste causado por incompatibilidade de tolerância.

Mantenha um registro de manutenção:

Registre cada tempo de manutenção, dados de teste e registros de substituição para facilitar a análise das tendências de vida útil.

7. Perguntas frequentes (FAQ) sobre conector coaxial RF

(1). Por que o conector tem mau contato?

Possíveis motivos: Oxidação ou contaminação dos pinos (limpar com álcool). Rosca não apertada (SMA requer torque de 0,5~0,8N·m). Danos mecânicos (como pinos tortos, precisam ser substituídos).

(2). Como evitar perda excessiva de sinal?

Garanta a consistência da impedância (50Ω/75Ω não misture). Selecione cabos de baixa perda (como LMR-400). Limpe a superfície de contato regularmente para evitar oxidação. (3). Podem ser misturados conectores de marcas diferentes? Não recomendado! As diferenças de tolerância entre diferentes marcas podem causar: Mau contato entre os pinos. Descontinuidade de impedância (reflexão do sinal). Resistência mecânica reduzida (como deslizamento da linha).

(3). Como selecionar conectores para ambientes de alta temperatura?

Selecione PTFE resistente a altas temperaturas como material dielétrico (limitado a 165 ℃). Use conchas de aço inoxidável ou metal banhado a ouro. Evite peças plásticas (fáceis de deformar).

(4) Como escolher um conector coaxial RF?

Os seguintes fatores precisam ser considerados:

Faixa de frequência: BNC (≤4GHz), SMA (≤18GHz), tipo N (≤11GHz), 2,92mm (≤40GHz).

Correspondência de impedância: 50Ω (sistema de comunicação) ou 75Ω (transmissão de vídeo).

Capacidade de potência: Para alta potência, escolha tipo N ou tipo 7/16.

Requisitos ambientais: Tipo à prova d'água para uso externo (IP67), tipo banhado a ouro resistente à corrosão para uso militar.

(5) Como detectar falha no conector?

Inspeção visual: oxidação, deformação, fissuras.

Teste multímetro: condutividade e resistência de isolamento.

Analisador de rede: mede VSWR e perda de inserção.

Guia rápido de solução de problemas:

| Sintoma | Possível causa | Solução |

| Interrupção de sinal | Mau contato/quebra de cabo | Limpe ou substitua o conector |

| Ruído alto de alta frequência | Danos no escudo/aterramento deficiente | Verifique a blindagem do cabo e reforce o aterramento |

| Aquecimento do conector | Limite de potência excedido/alta resistência de contato | Mude para um modelo de maior potência e limpe os contatos |

| As roscas não podem ser apertadas | Objetos enferrujados ou estranhos estão presos nas roscas | Aplique álcool para lubrificação e evite apertos forçados |

(6). Por que o VSWR (relação de ondas estacionárias) é muito alto?

A impedância do conector e do cabo não corresponde.

A conexão não está totalmente encaixada (há um entreferro).

O cabo ou conector está danificado internamente.

Solicite uma ligação hoje